激光切割碳化硅時產生的飛濺問題,不僅會降低切割面精度����,還可能損傷光學鏡片與設備結構����。本文將系統解析減少飛濺的四大核心技術方向����,幫助提升加工效率與產品質量。

一、激光參數調控

1����、調整功率與脈沖

通過實驗確定功率閾值����,將激光能量精準控制在剛好破壞碳化硅原子鍵的水平����。采用超短脈沖(皮秒/飛秒級)替代傳統納秒脈沖,可將單位時間能量釋放降低90%����,顯著抑制熱沖擊引發的飛濺����。例如隱形切割工藝中����,超短脈沖使材料汽化更均勻,飛濺量減少40%以上����。

2����、優化光束質量

通過諧振腔優化和光束整形技術����,將激光發散角控制在0.5mrad以內����。采用自適應光學系統實時矯正波前畸變,使能量密度分布均勻性提升至95%����,避免局部過熱導致的突發性飛濺����。

二����、切割工藝優化

1、采用輔助氣體

在切割區域噴射合適的輔助氣體����,如氬氣����、氮氣等惰性氣體 ����。氮氣/氬氣輔助系統以0.6-1.2MPa壓力精準吹掃切割區,同步實現三項功能:

-

及時清除85%以上熔渣

-

形成氣體保護層緩沖熱沖擊

-

通過層流設計降低紊流擾動

實驗數據顯示����,優化后的氣體系統可使飛濺顆粒直徑減小至30μm以下����。

2����、優化切割速度

切割速度過快,激光能量來不及充分熔化材料����,未熔顆粒易被高速氣流帶出形成飛濺����;速度過慢則導致熱積累過多����,材料劇烈沸騰也會引發飛濺。通過前期模擬實驗與實際切割測試����,找到針對不同碳化硅材料厚度����、晶型的最優切割速度����,維持切割過程平穩,減少飛濺����。建立厚度-速度匹配模型:

-

3mm厚度:0.8-1.2m/min

-

5mm厚度:0.5-0.8m/min

-

8mm厚度:0.3-0.5m/min

配合實時監控系統動態調節速度����,確保熱輸入與材料去除率平衡����,將飛濺發生率降低60%����。

三、材料預處理與后處理

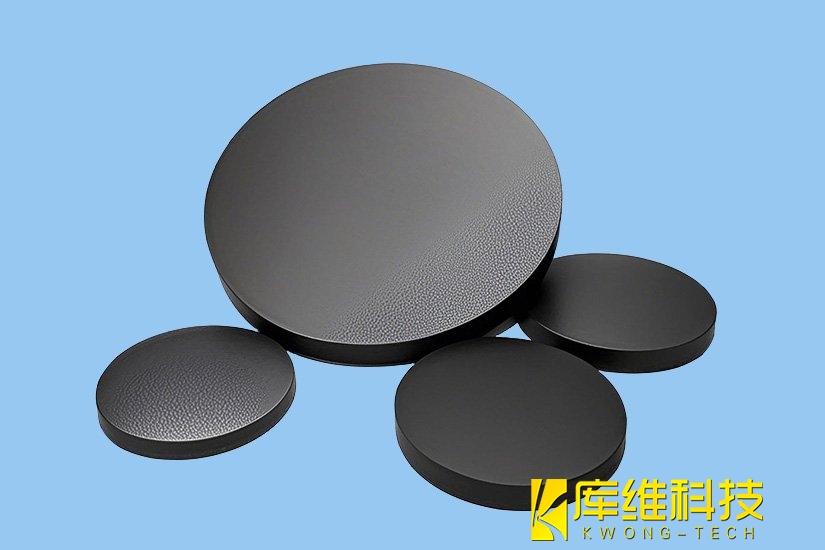

1、表面涂層

在碳化硅材料切割面預先涂覆200-500nm厚度的Al?O?或Si?N?涂層,可吸收15-20%的激光能量,降低表層瞬間汽化壓力。測試表明����,涂層處理可使飛濺物質量減少35%����,同時提升切割面粗糙度至Ra0.8μm����。

2、退火處理

切割前對碳化硅晶錠進行退火處理����,適當降低材料硬度����,調整其內部應力分布����。硬度高、應力集中的材料在激光切割時更易產生裂紋與飛濺,退火后的材料能以更 “溫和” 的狀態接受激光切割����,減少飛濺現象����。采用階梯式退火程序:

-

800℃/2h消除機械應力

-

1200℃/4h重構晶格結構

處理后材料維氏硬度從2800HV降至2400HV����,抗熱沖擊性能提升40%,有效抑制裂紋擴展引發的飛濺����。

四����、升級設備與環境

1����、吸塵系統

配置旋風分離+HEPA過濾+靜電吸附三級處理系統,除塵效率達99.97%����,實時維持切割區潔凈度����。系統風量應根據加工面積動態調節����,推薦標準為:

-

500W激光:10-15m³/min

-

1000W激光:20-25m³/min

2、穩定切割環境

搭建恒溫(23±1℃)����、恒濕(40±5%RH)加工艙����,配合主動隔振平臺(振動<0.5μm/s)����,消除90%以上的環境擾動因素����。經測試,穩定環境可使激光輸出波動控制在±1.5%以內����,顯著提升加工一致性����。