水導激光切割技術在切割碳化硅時的精度如何���?

發布日期:2025-03-20 09:36 ????瀏覽量:

碳化硅(SiC)作為第三代半導體材料的代表���,憑借其高硬度���、耐高溫���、抗輻射等特性���,已成為新能源汽車���、5G通信���、航空航天等領域不可或缺的核心材料���。碳化硅的莫氏硬度高達9.5級���,傳統切割工藝(如金剛線切割���、砂漿線切割)易導致材料熱損傷���、邊緣崩裂及高損耗���,嚴重制約了其大規模應用���。近年來���,?水導激光切割技術憑借其獨特的冷卻機制���、非接觸式加工特性及高精度優勢���,成為碳化硅晶圓切割領域的研究熱點���。本文將從技術原理���、精度體現及實際應用案例三方面展開分析���。

一���、水導激光切割技術的核心原理與精度控制

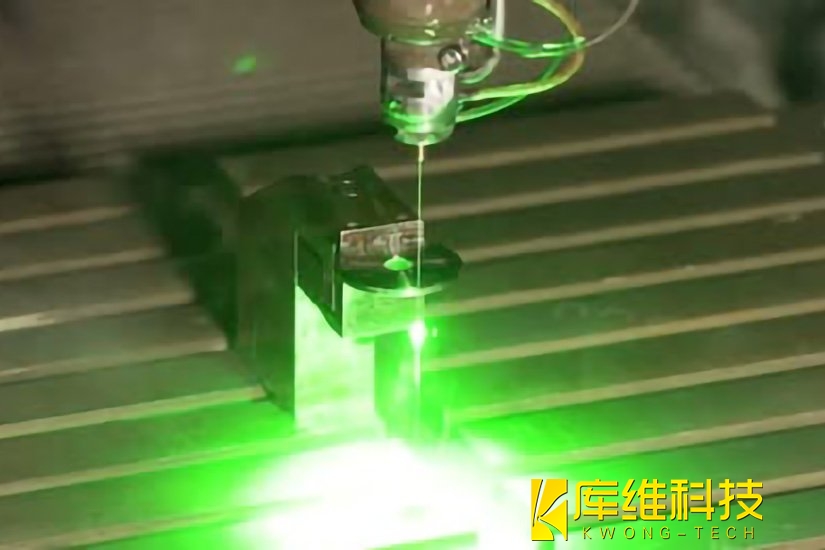

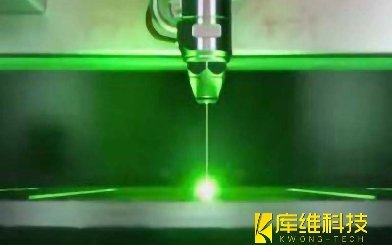

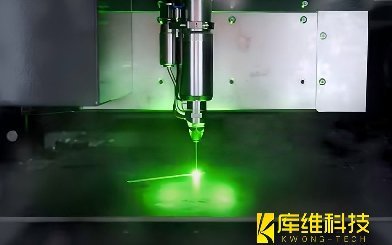

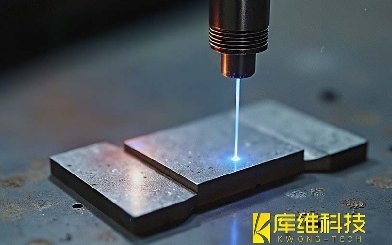

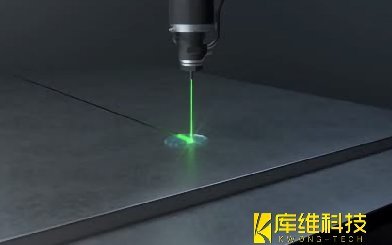

水導激光切割通過高壓噴嘴形成穩定水柱���,激光束經透鏡聚焦后耦合進入水流���,借助水柱的全內反射效應���,將激光能量精準傳輸至工件表面���。水流同時承擔導光媒介���、冷卻劑與碎屑清除載體三重角色���,實現“光-水-材料”的高效協同作用���。相較于傳統干式激光切割���,其能量傳遞更集中���,熱影響區(HAZ)更小���,尤其適合碳化硅等硬脆材料的精密加工。

精度控制的關鍵參數:

-

?激光波長選擇:532nm綠激光因對碳化硅吸收率較高(約40%),成為主流選擇���。

-

?水流穩定性:需通過高精度壓力控制系統(±0.1MPa)確保水射流直徑和流速恒定,避免光路偏移導致切割偏差���。

-

?運動控制系統:多軸聯動(三軸/五軸)設備可實現復雜形狀切割,切割面粗糙度可達Ra<1μm���,遠超傳統線鋸的±10μm。

二���、水導激光切割技術提升精度的三大主要體現

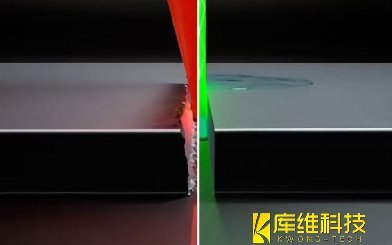

1、冷卻與熱控能力

碳化硅切割過程中,每毫米切割線會產生約500W的熱量���。傳統機械切割因缺乏有效散熱,易導致材料熱膨脹系數差異引發翹曲,而水導激光通過水冷將溫度梯度控制在±5℃以內,熱影響區寬度僅50-100μm���。例如,庫維激光的案例顯示,切割2mm厚碳化硅圓片時���,切面平整度誤差<2μm,材料利用率提升至85%。

2���、實時碎屑管理與清潔切割環境

切割碳化硅會產生納米級碳化硅顆粒,若殘留于切割面,會引發二次激光反射并導致邊緣粗糙���。水導激光通過流速達100-200m/s的高速水射流,將碎屑沖離加工區域,保持切割面潔凈度���,從而減少修磨工序。實驗表明���,該技術可使碳化硅切割邊緣粗糙度(Ra)降至0.5μm以下���,顯著優于線鋸切割的Ra>2μm���。

3、非接觸式加工避免機械應力

傳統線鋸切割通過鋸齒與材料的機械摩擦實現分離���,易造成30-50μm的側向擠壓變形。水導激光采用非接觸式加工���,切割力僅0.1-0.3N,且通過調整激光入射角(如45°晶向切割)可優化應力分布���,使切割裂紋擴展方向可控。

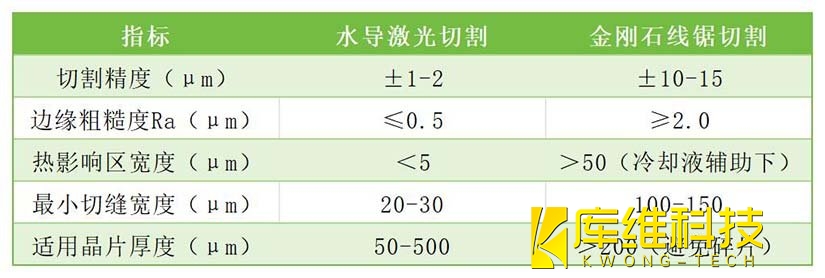

水導激光切割與傳統線鋸切割的精度對比

三、實際應用案例

?1���、半導體制造領域:英飛凌采用水導激光切割技術生產碳化硅功率器件,切割道寬度從傳統工藝的200μm縮減至80μm,單片晶圓材料損耗降低至8%���,成本下降30%。

?2、航空航天與精密制造:航空發動機渦輪葉片熱障涂層材料需無損加工,水導激光通過調整參數(如355nm紫外激光+高壓水射流)���,成功實現涂層保留下的微孔加工,孔徑精度達±0.1μm。

水導激光切割技術通過冷卻、碎屑管理及非接觸式加工的創新設計,將碳化硅切割精度提升至微米級���,同時兼顧效率與環保性,成為第三代半導體制造的關鍵突破口���。隨著技術迭代與成本優化,其有望在2030年前全面替代傳統切割工藝���,支撐碳化硅產業鏈的規模化發展���。

相關文章

水導激光加工水束流不穩?這5大措施讓加工質量飆升���!

如何優化激光切割碳化硅的質量���?

水導激光在釹鐵硼磁性材料加工中的應用

與其他切割技術相比���,激光切割碳化硅的成本效益如何���?

水導激光加工技術:精確切槽的探索

哪些因素會影響激光切割碳化硅的質量���?

水導激光打孔:開啟精密加工新時代

水導激光技術之切割:材料加工后的優勢分析

水導激光切割技術的雙面鏡:優勢與劣勢深度解析