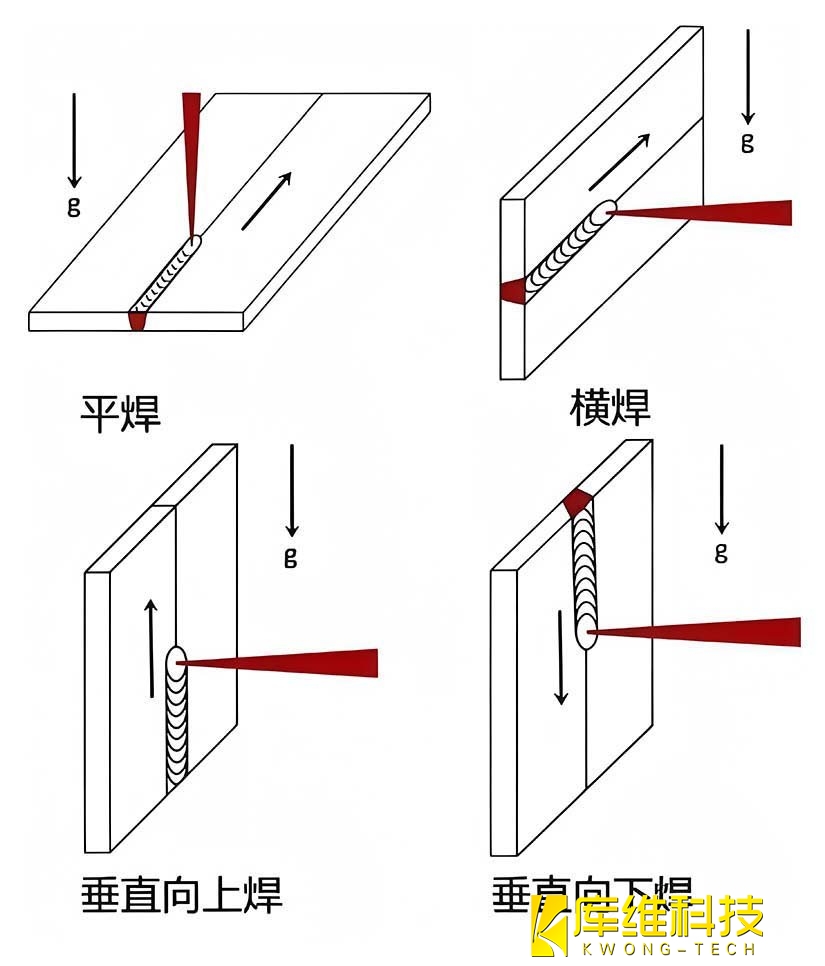

激光焊接憑借高精度、高效率的優勢,已成為現代制造業的核心工藝。焊接質量受多種因素制約,其中焊接位置作為關鍵變量,通過改變熔池流動、熱傳導及凝固行為,直接影響焊縫成形、氣孔缺陷和力學性能。本文將系統介紹平焊、橫焊、垂直向上焊、垂直向下焊四種位置的工藝特性,并探討優化方向。

一、焊接位置對焊縫成形與穩定性的影響

1、平焊

熔池行為:重力對稱分布,熔池形狀穩定,熔深均勻,焊縫表面光滑且成形美觀。

工藝優勢:熱傳導穩定,匙孔動態平衡性好,焊接過程可控性高,缺陷率最低。

典型應用:車身精密部件(抗拉強度要求≥500 MPa)、3C電子元件、航空航天薄壁結構等高精度領域。

2、橫焊

熔池偏移:重力導致熔池向單側偏移,焊縫對稱性降低,易出現咬邊或未熔合缺陷。

工藝難點:熔池與母材接觸面受限,氣泡逸出通道受阻,孔隙率顯著增加。

典型應用:石油管道環縫、壓力容器儲罐等大型水平環向焊縫。

3、垂直向上焊

熔池動態:焊接方向與重力反向,熔融金屬向下回流,熱輸入過高時易引發熔池波動甚至燒穿。

氣孔控制:氣泡在浮力作用下向上逸出,孔隙率低于垂直向下焊,但需精確控制熱輸入。

典型應用:建筑鋼結構立焊、管道立管對接等需抗拉強度高的場景。

4、垂直向下焊

熔池流動:重力與熔池流動方向一致,金屬填充速度加快,但凝固前沿易截留氣體。

缺陷風險:熔池上緣受凝固金屬限制,氣泡難以逸出,孔隙率顯著高于平焊和垂直向上焊。

典型應用:船體底部焊接、地下管道安裝等需快速填充的工況。

二、孔隙率與力學性能的關鍵差異

1、氣孔生成機制對比

平焊:氣泡受浮力驅動上浮至表面逸出,孔隙率最低。

橫焊:熔池邊緣與母材接觸形成氣阱,氣泡滯留率增加30%-50%。

垂直向上焊:浮力輔助氣泡脫離熔池,氣孔率較垂直向下焊低約40%。

垂直向下焊:凝固前沿快速封閉氣體逃逸路徑,氣孔率最高,嚴重影響結構完整性。

因此平焊和垂直向上焊的孔隙率較低(約1%-3%),而橫焊和垂直向下焊的孔隙率較高(可達5%-8%)。

2、力學性能實驗對比

抗拉強度:平焊(550-600 MPa)> 垂直向上焊(500-540 MPa)> 橫焊(420-480 MPa)> 垂直向下焊(400-450 MPa)。

延伸率:平焊(12%-15%)> 垂直向上焊(10%-12%)> 橫焊(6%-8%)> 垂直向下焊(5%-7%)。

三、應用場景與工藝優化建議

1、優先選擇平焊的條件

高精度需求場景:如電子元件封裝、航空發動機葉片焊接,需確保焊縫零缺陷。

參數優化方向:采用脈沖激光調節熱輸入,搭配氬氣保護減少氧化。

2、垂直焊的工藝調控策略

垂直向上焊:降低焊接速度(<1.5 m/min),增加側吹氣體流量,抑制熔池下墜。

垂直向下焊:采用擺動激光束拓寬熔池,延長氣泡逸出時間,或通過復合焊接(激光-MIG)改善熔合。

3、橫焊的缺陷抑制技術

動態聚焦調整:實時調節激光焦點位置,補償重力導致的熔池偏移。

多道焊設計:分層填充焊縫,降低單道熱輸入,減少氣孔生成風險。

平焊因熔池穩定性高、氣孔率低,仍是激光焊接的首選位置;垂直向上焊在特定場景下通過參數優化可接近平焊質量;橫焊與垂直向下焊需結合工藝調控以降低缺陷風險。未來,智能焊接技術的普及將進一步縮小不同位置的焊縫質量差異,推動激光焊接向更高效、更可靠的方向發展。