碳化硅(SiC)作為第三代半導體材料,因其高硬度、高熱導率及優異的電氣性能,被廣泛應用于電力電子、新能源汽車和光伏等領域。但其極高的硬度和脆性使得傳統切割工藝面臨效率低、損耗大、表面粗糙等問題。激光切割技術憑借非接觸式加工、高精度和低熱影響等優勢,成為碳化硅切割的重要發展方向。本文從技術路徑、工藝參數優化及輔助技術革新三方面,探討如何通過改良切割工藝提升激光切割碳化硅的質量。

一、選擇適配的激光切割技術

激光切割碳化硅的核心在于通過不同的技術路徑實現高效、低損傷的加工。目前主流的激光切割技術包括:

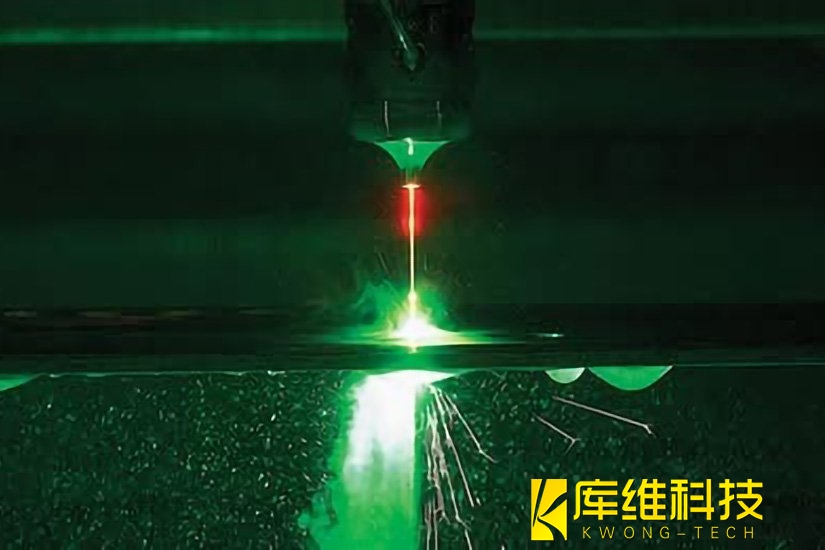

通過高壓水射流引導激光束,水流不僅能冷卻切割區域,還能帶走碎屑,減少熱損傷。該技術切割速度比傳統線鋸快3-5倍,切口粗糙度可控制在2-3μm以內,顯著降低材料損耗。瑞士Synova公司在此領域技術領先,國內企業如庫維科技也在積極研發適配碳化硅的水導切割設備。

2、隱形切割

利用超短脈沖激光在材料內部形成改性層,通過外加應力實現剝離。此技術表面無切口,加工精度高,尤其適用于超薄晶圓切割。日本DISCO公司的KABRA技術通過“無定形黑色重復吸收”原理,將碳化硅分解為硅和碳,生產率提高四倍。

3、冷切割技術

結合激光剝落與聚合物冷卻處理,在材料內部生成微裂紋后擴展為主裂紋。該技術材料損失率低至80μm,表面粗糙度Ra<3μm,生產成本降低30%。

4、改質切割

通過精密激光束在晶圓內部形成改質層,利用外加應力沿路徑分離晶圓。國內大族激光已將該技術應用于量產,顯著減少后續研磨需求。

二、優化激光參數與工藝控制

激光參數與工藝設置的精細化是提升切割質量的關鍵。

1、光束質量與波長選擇

光束整形:采用高折射率透鏡(如螢石透鏡)減少色差,提升聚焦精度。

波長適配:近紅外激光(如1064nm)適合穿透碳化硅形成內部改質層,紫外激光則適用于超精細切割。

2、功率與脈沖調控

根據材料厚度調整激光功率和脈沖頻率。例如,皮秒激光可減少熱效應,適用于隱形切割;納秒激光適合厚材料加工,但需結合冷卻技術防止熱變形。

3、動態對焦與路徑規劃

使用自動對焦算法和焦點跟蹤傳感器,實時補償切割過程中的焦距偏移。

通過計算機控制優化切割路徑,減少重復加工,提升效率。

三、強化冷卻與熱管理

碳化硅熱導率隨溫度變化顯著,需通過冷卻技術抑制熱損傷。

1、水導切割的冷卻優化

調控水流壓力與速度,增強熱交換效率。例如,提高水流速度可快速帶走熱量,防止材料熱變形。

改進噴嘴設計,確保水流均勻分布,與激光光路精準協同。

2、輔助冷卻系統

氣冷:噴射惰性氣體(如氮氣)形成保護氣幕,防止氧化并加速散熱。

液冷:采用乙二醇等高導熱冷卻液循環系統,適配不同工況需求。

3、智能溫控反饋

部署溫度傳感器與熱成像儀,實時監測切割區域溫度變化,動態調整冷卻參數。

四、適配材料特性與智能監控

1、晶體結構分析

不同晶型碳化硅的熱傳導特性差異顯著。例如,4H-SiC需更高冷卻強度以防止熱應力累積,而6H-SiC可適當降低冷卻力度。

2、裂紋擴展控制

通過雙波長激光技術,先用第一波長形成改質層,再用第二波長促進裂紋延伸,減少改質層數量并提升劃片質量。

3、環境穩定性保障

恒溫恒濕車間減少光學元件熱脹冷縮與鏡片起霧問題。

隔振平臺(如空氣彈簧)阻隔外部振動,確保激光聚焦穩定。

通過技術路徑優化、參數精細化調控及智能冷卻管理,激光切割碳化硅的質量得以全面提升。隨著自適應光學、雙波長協同加工等技術的成熟,碳化硅切割工藝將更趨高效與環保,為半導體產業的升級注入新動能。