從航空航天到微電子:水導激光的跨界應用圖譜

發布日期:2025-04-14 14:22 ????瀏覽量:

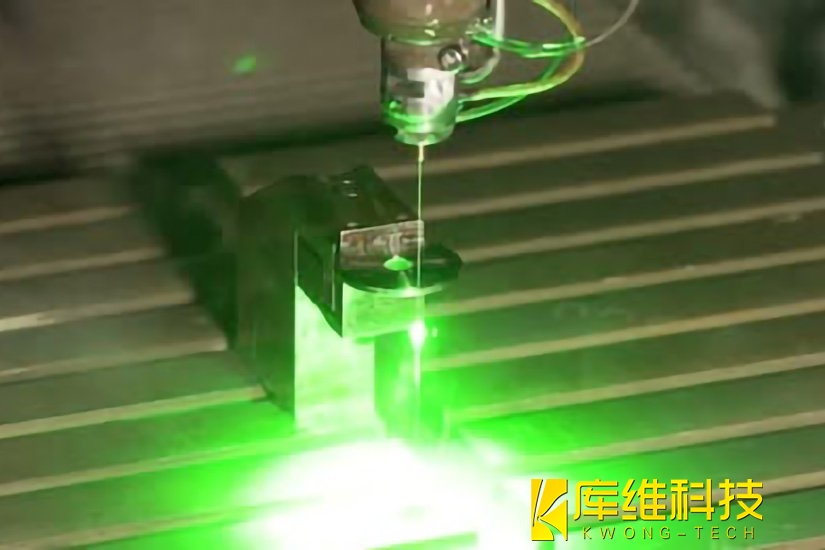

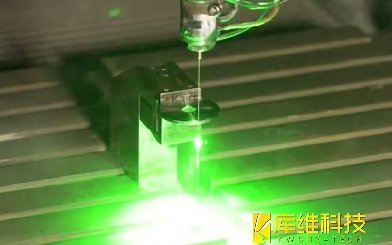

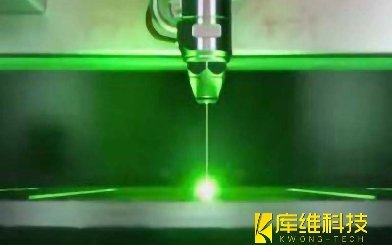

精密加工技術始終是突破行業壁壘的核心驅動力,而??水導激光加工技術??憑借其獨特的“冷加工”優勢和跨材料適應性,正在航空發動機、半導體制造等尖端領域掀起一場效率與精度的革命。本文將通過技術原理和航空航天、半導體制造等應用,解析這項技術如何重塑傳統制造范式。

一、技術原理與核心優勢

水導激光是融合激光束與高壓微水射流的創新加工技術。其核心原理是通過藍寶石或金剛石噴嘴產生直徑 30-80μm 的層流水束,將納秒級脈沖激光(波長 532nm 綠光或 1064nm 紅外光)耦合至水束中,利用水與空氣的折射率差異實現全內反射傳輸,形成 “液態光纖” 效應。

核心優勢:

-

冷加工特性:水流以 100-200m/s 的速度沖刷切割區域,將熱影響區(HAZ)控制在 50μm 以內,避免傳統激光加工的熱變形與材料碳化。

-

超高精度:水束引導激光能量均勻分布,切割縫寬可至 27μm,加工表面粗糙度 Ra≤1μm,實現金剛石、碳化硅等超硬材料的無錐度切割。

-

材料普適性:兼容金屬(鈦合金、鎳基高溫合金)、半導體(SiC、GaAs)、陶瓷(Al?O?、ZrO?)及復合材料(CFRP、CMC),突破傳統工藝的材料限制。

二、航空航天

航空發動機渦輪葉片作為“工業皇冠上的明珠”,其制造精度直接決定飛行器性能。傳統電火花加工在鎳基高溫合金氣膜孔加工中,常面臨??微裂紋、重熔層??等熱損傷難題。水導激光技術通過?? 532nm 綠光+高壓水射流??的協同作用,實現了直徑 0.1-0.5mm、深度徑比達 10:1 的微孔加工,孔徑一致性誤差<±5μm,表面粗糙度 Ra≤0.8μm。

-

??精度突破??:加工孔徑公差控制在±0.01mm,表面粗糙度Ra≤0.9μm,熱影響區深度<3μm。

-

??效率躍升??:相較傳統工藝,加工速度提升5-8倍,且可處理深徑比達20:1的微孔群。

-

??材料革新??:成功攻克帶熱障涂層的單晶葉片加工,避免涂層剝落風險。

在航天領域,該技術已應用于碳纖維復合材料(CFRP)衛星支架的切割,實現??無分層、無毛刺??的潔凈加工,材料利用率提升40%。

三、半導體制造

1. 晶圓切割革命

-

??砷化鎵(GaAs)??:傳統鋸切導致15%的材料損耗,水導激光將切割速度提升7-10倍,切縫寬度控制在80μm以內,且消除有毒氣溶膠污染。

-

??金剛石??:采用0.5mm厚金剛石切片加工,表面粗糙度<5nm,錐度誤差<0.1°,突破機械研磨效率瓶頸。

2. 微結構創成

-

通過螺旋軌跡劃切技術,在硅晶片上制造出周期80μm的螺旋槽和10μm級金字塔微結構,為MEMS傳感器提供納米級功能單元。

水導激光技術以跨界融合之姿,持續打破材料、精度、效率的產業邊界。這場由“冷加工”驅動的制造革命,正在重塑全球高端制造業的競爭格局。

相關文章

如何通過改良切割工藝來優化激光切割碳化硅的質量?

激光切割機之激光器結露怎么處理

水導激光如何賦能新能源汽車產業?從電池到輕量化材料的應用

激光切割碳化硅時,壓力傳感器的精度對切割質量有多大影響

水導激光切割技術在切割碳化硅時的精度如何?

水導激光加工水束流不穩?這5大措施讓加工質量飆升!

如何優化激光切割碳化硅的質量?

水導激光在釹鐵硼磁性材料加工中的應用

與其他切割技術相比,激光切割碳化硅的成本效益如何?